Что нужно знать о цифровизации промышленности

Цифровая трансформация — это без преувеличения магистральное направление технологического развития промышленности. Современное промышленное производство использует цифровые и компьютерные технологии во всех аспектах своей работы. Практически все процессы, от непосредственного контроля и управления технологическим процессом до бизнес-планирования и документооборота, осуществляются в настоящее время с применением цифровых данных и цифровой инфраструктуры.

Несмотря на это, процесс цифровой трансформации еще находится на ранней стадии. Как показало исследование McKinsey Global Institute, степень адаптации цифровых технологий с точки зрения реализации их бизнес-потенциала оценивается примерно в 20% от возможного по состоянию на 2018 г., причем в промышленности эти показатели ниже, чем по экономике в целом. При этом общий рост бизнеса, обусловленный цифровой трансформацией, может составлять более $13 трлн.

Ведущие промышленные предприятия, так называемые компании «верхнего квартиля», значительно превосходят конкурирующие компании, имеющие средние значения индексов — метрик, по которым ведется оценка состояния предприятия. Это прослеживается по всем индексам, как в части эффективности производства, так и в части надежности и безопасности. Так, в нефтепереработке компании «верхнего квартиля» показывают на 4% большую эксплуатационную готовность и на 10% большую производительность оборудования, на 20% меньшие эксплуатационные затраты и втрое меньшее количество инцидентов в сравнении со средними значениями. Аналогично в нефтегазодобыче: компании «первого квартиля» имеют на 8% большую эксплуатационную готовность, на 40% меньшие эксплуатационные затраты и вдвое меньшее количество инцидентов.

В значительной мере эти результаты обусловлены автоматизацией, внедрением цифровых технологий и связанных с ними бизнес-процессов. Таким образом, цифровая трансформация оказывает влияние на все метрики предприятия: экономическую эффективность производства (производительность, эксплуатационные затраты), надежность (эксплуатационная готовность), безопасность (количество инцидентов), соответствие законодательным нормам по экологии и т.д.

Задачи «цифрового производства»

Цифровая трансформация позволяет решать на новом уровне непрерывно усложняющиеся задачи, стоящие перед промышленными предприятиями.

В настоящее время в целом решена задача автоматизации управления технологическими процессами с использованием цифровых АСУТП. Они позволяют вести управление процессами в замкнутом контуре по предопределенным алгоритмам, реализовывать оптимальные стратегии управления с применением систем усовершенствованного управления и автоматически выполнять последовательности операций (например, пуск и останов оборудования, или исполнение рецептур многостадийных периодических процессах).

В отличие от автоматизации технологического процесса, задачи управления производством в массе своей не автоматизированы. В перечень задач управления производством входят, например, подготовка и контроль выполнения производственных планов, задачи оптимизации и контроля производственных режимов, задачи контроля состояния и эффективности промышленных активов и основного оборудования, вопросы безопасности и надежности оборудования, вопросы безопасности персонала, контроля выбросов и множество других.

В настоящее время перечисленные задачи решаются за счет рутинной работы сотрудников предприятия с использованием различного независимого программного обеспечения. Это связано с разнообразием таких задач, недостаточным внедрением систем, позволяющих автоматизировать их выполнение, неполнотой исходных данных для работы таких систем, а также неполной интегрированностью существующего программного обеспечения между собой.

Рассматривая их по аналогии с задачами автоматизации технологических процессов, можно утверждать, что большая часть задач управления производством выполняется в ручном режиме, а не в замкнутом контуре.

Цифровая трансформация позволит «замкнуть» этот контур и обеспечить выполнение таких задач в автоматизированном режиме. Имея всю полноту данных о производстве в реальном времени и в архиве истории, сотрудники предприятия будут применять аналитические приложения (как общецелевые, так и специализированные), для выработки решений и их исполнения. В этих целях могут быть подключены отраслевые эксперты, у которых также будет доступ к необходимой информации. Контроль выполняемых решений осуществляется на основании данных реального времени, автоматически полученных из АСУТП и других источников данных.

Другая группа задач, где цифровая трансформация может существенно изменить сложившуюся практику работы — это задачи, непосредственно подразумевающие работу в опасных зонах предприятия и на удаленных объектах. К таким задачам относятся обходы полевых операторов, контроль состояния оборудования, техническое обслуживание и ремонт оборудования и КИП и т.д. Новые подходы позволят не только получить доступ к информации, ранее недоступной для сотрудников, находящихся в опасных зонах, но и сократить количество выходов в такие зоны.

Цифровая трансформация, таким образом, существенно повлияет на рабочие места в промышленности, сокращая количество работ, производящихся в опасных зонах, и избавляя сотрудников предприятия от большого объема рутинных занятий, что позволит им сосредоточиться на задачах, связанных с повышением эффективности, безопасности и надежности производства.

Терминология «цифрового производства»

В настоящее время большая часть данных и документов предприятия хранится в виде файлов и цифровых данных. Перевод данных, ранее предоставлявшихся на бумажных носителях, в цифровую форму без изменения вида и содержания данных и документов известен как оцифровка. На этом этапе не происходит никаких изменений в существующих бизнес-процессах.

По мере внедрения технологий предприятия получают все большее количество данных в цифровой форме. В конечном счете становится возможным создание полного описания предприятия в цифровом виде — цифровой копии (цифрового двойника). Процесс внедрения цифровых технологий для создания такой цифровой копии называется цифровизацией. Цифровая копия создается для всех стадий жизненного цикла производства, от проектирования до эксплуатации и ремонта. Существующие бизнес-процессы автоматизируются и ускоряются с применением данных цифровой копии производства вместо документов, а также программного обеспечения.

По мере того, как цифровая копия становится все более точной и полной, разрабатываются и внедряются новые эффективные бизнес-процессы, которые заменяют старые.

Цифровой трансформацией называется, таким образом, весь процесс от перевода измерений и документов в цифровую форму до создания новых бизнес-процессов, полностью опирающихся на данные цифровой копии и программное обеспечение, обеспечивающее ее актуальность. Цифровая трансформация затрагивает все области деятельности предприятия и поэтому должна осуществляться постепенно.

Технологии цифровой трансформации. Индустрия 4.0 и технологические направления

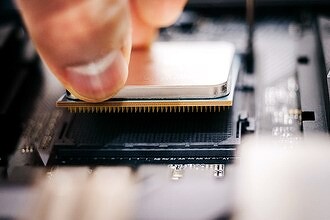

Основой для цифровой трансформации являются компьютерные технологии и цифровые средства измерения. Цифровые средства измерения и АСУТП внедряются в промышленности на протяжении десятилетий, цифровые шины и промышленный Ethernet — более 20 лет, а беспроводные сети — более 10 лет. Компьютерные технологии в промышленности прошли путь от изолированных «островов» сетей АСУТП и офисных компьютеров до многоуровневых географически распределенных корпоративных сетей со средствами контроля доступа и информационной безопасности. За счет развития «облачных» технологий и дата-центров снимается проблема ограниченного количества сохраняемых данных и вычислительных мощностей.

Это дает возможность масштабной технологической трансформации производств, которая часто называется в литературе четвертой промышленной революцией, или Индустрия 4.0. К технологиям Индустрии 4.0 относят, по меньшей мере:

- интеллектуальные устройства и промышленный интернет вещей — возможность получения всеобъемлющих данных об объекте или оборудовании с передачей их в любую другую систему, как правило, по беспроводным сетям; вычислительные мощности интеллектуальных устройств позволяют реализовывать на них не только измерения, но и аналитические вычисления, т.н. edge computing;

- цифровая копия (цифровой двойник) — полное описание объекта на всех этапах жизненного цикла, включающее в себя чертежи и трехмерные модели в цифровом виде, модель технологического процесса, данные текущих параметров процесса и другие важные параметры;

- большие данные — технологии работы с большими объемами разнородных данных (временные ряды, события и др.) с целью анализа и получения существенной информации для принятия решений;

- машинное обучение и искусственный интеллект — спектр технологий обучения компьютерных систем с целью находить зависимости и применять их для принятия решений;

- облачные технологии и сервисы, позволяющие хранить и обрабатывать данные, выполнять программные сервисы на инфраструктуре «облака», расположенного в интернете или в корпоративном дата-центре;

- технологии беспроводной и мобильной связи, мобильные устройства и приложения;

- роботизацию;

- виртуальную и дополненную реальность;

- аддитивное производство и 3D-печать и т.д.

Продукты и решения компании «Эмерсон» для цифровой трансформации

Перемены, вызванные цифровой трансформацией, масштабны, и наибольшие преимущества получают те компании, которые уже готовы к ней технологически и организационно. Компания «Эмерсон» является одним из лидеров рынка интеллектуальных средств измерения, беспроводных датчиков и цифровых АСУТП.

C 2016 г. компания разрабатывает цифровую экосистему Plantweb, объединяющую технологии, продукты, решения и сервисы «Эмерсон» в области цифровой трансформации производства. На протяжении этого времени экосистема непрерывно развивается и пополняется новыми решениями, отвечающими потребностям цифрового производства.

Основой цифровой экосистемы Plantweb являются интеллектуальные приборы. Компания «Эмерсон» производит самую широкую линейку средств измерения как параметров технологического процесса (давления, температуры, расхода, уровня и др.), так и диагностических параметров (датчики коррозии, вибрации, и т.д.), которые выпускаются как в традиционном, так и в беспроводном вариантах. Интеллектуальные приборы предоставляют первичную информацию о параметрах технологического процесса, параметрах состояния оборудования, а также измерения, необходимые для диагностики и самодиагностики.

В традиционном подходе дальнейшая передача данных осуществляется через каналы ввода/вывода или полевые шины сначала в АСУТП, а уже оттуда — в системы управления производством и на уровень принятия решений. Однако развитие инфраструктуры связи на производстве позволяет непосредственно передавать необходимые данные в те системы и на тот уровень, где эти данные необходимы. В этом случае параметры состояния оборудования и диагностики могут передаваться, минуя АСУТП, с использованием беспроводных сетей и беспроводных шлюзов к ИТ-инфраструктуре предприятия. Для обеспечения информационной безопасности используется принцип многоуровневой защиты, которая осуществляется как техническими средствами — использование безопасных протоколов передачи данных, применение «диодов данных», не допускающих обратную связь к устройству, — так за счет политик безопасности и мер ограничения доступа.

Таким образом, в зависимости от назначения измерений, данные попадают на уровень управления производством одним из следующих способов:

- параметры и сигналы, необходимые для управления процессом и для противоаварийных защит, передаются в АСУТП через традиционные каналы ввода/вывода и полевые шины, на уровне АСУТП осуществляется управление и обработка сигнализаций, из АСУТП параметры и сигнализации передаются в архив истории процесса и событий;

- параметры и сигналы состояния оборудования и диагностики устройств могут передаваться в АСУТП, в архив истории процесса и событий, а также в платформы управления производственными активами.

В рамках цифровой экосистемы Plantweb разработана платформа Plantweb Optics, позволяющая собирать данные и сигнализации о состоянии различных типов активов (приборов КИП, динамического оборудования, оборудования технологического процесса и т.д.) и передавать эту информацию в виде уведомлений персоналу предприятия. Такие уведомления персонализированы, т.е. определенный специалист (инженер КИП, технолог, руководитель, менеджер по надежности) получает информацию, которая касается оборудования, входящего в его зону ответственности, и необходима ему для принятия решений. Например, инженер КИП будет получать уведомления о сигнализациях приборов КИП, а менеджер по надежности — уведомление, касающееся оборудования, которое помечено как требующее особого внимания. Уведомление приходит на терминал специалиста и на его мобильное устройство; специалист может также перенаправить уведомление или создать свое собственное вручную. Платформа поддерживает работу с такими продуктами компании «Эмерсон», как полевые беспроводные шлюзы, система контроля состояния КИП AMS Device Manager, система контроля динамического оборудования AMS Machinery Manager, а также передачу данных по протоколу OPC UA. Платформа Plantweb Optics также интегрирована с рядом систем компьютеризированного технического обслуживания и ремонта (CMMS), такими, как SAP S/4 HANA и IBM Maximo, что позволяет в автоматизированном режиме генерировать ордера на работы и отслеживать проведение работ по техническому обслуживанию оборудования. Наконец, интеграция с аналитическими приложениями Plantweb позволяет платформе Plantweb Optics работать с результатами аналитики состояния и эффективности работы производственного оборудования.

При этом Plantweb Optics требует установки внутри сети предприятия и имеет ряд cистемных требований.

Распространение аналитических возможностей на все уровни производства, начиная с полевых приборов — одно из самых многообещающих достижений цифровой трансформации. Цифровая экосистема Plantweb обладает непрерывно расширяющимися аналитическими возможностями. Аналитические средства встроены в интеллектуальные устройства и приборы, позволяя как передавать измеренные и расчетные величины параметров процесса, так и обеспечивать диагностические возможности. Аналитическое ПО Plantweb Insight обеспечивает анализ состояния «здоровья» производственного оборудования и эффективности его работы относительно проектных показателей с использованием встроенных математических моделей оборудования.

Программное обеспечение Plantweb Insight требует установки внутри сети предприятия и имеет ряд требований к серверу.

Наконец, платформа Plantweb Analytics, также известная как KNet, представляет собой полномасштабную, отдельно стоящую систему для машинного обучения и работы с большими данными масштаба предприятия в целом, и позволяет анализировать работу отдельного оборудования, технологического процесса в целом, проводить оптимизацию технологического режима для повышения производительности или оптимизации потребления энергоресурсов. Одним из важнейших компонентов платформы является модуль, позволяющий анализировать поведение оборудования и в случае отклонения от нормального режима определять возможные причины такого поведения и их последствия по базе причин и последствий отказов, а также прогнозировать дальнейшее развитие событий. Платформа может собирать данные из различных источников — OPC-серверы, протокол OPC UA, архив данных процесса в PI System — а также имеет возможность интеграции с системами CMMS.

Аналитические возможности цифровой экосистемы Plantweb играют важную роль в переходе от планово-предупредительного технического обслуживания к техническому обслуживанию по состоянию. Другим важным фактором такого перехода является доступность экспертной поддержки. Развитие ИТ-инфраструктуры создает новые возможности безопасного доступа к данным со стороны производителей оборудования, и позволяет специалистам предприятия работать совместно со специалистами производителя над идентификацией и устранением проблем с оборудованием в рамках концепции «связанных сервисов». Экспертная техническая поддержка может быть предоставлена оперативно без выезда на предприятие. Примером такого сервиса может быть техническое обслуживание клапанов «Эмерсон» или сервис по вибрационной диагностике.

Внедрение цифровых технологий ведет к важным изменениям в организации рабочих процессов управления и эксплуатации. С одной стороны, это создание центров управления производством (Integrated Operations, iOps) в безопасных зонах, в которых находятся операторы, диспетчеры и специалисты и в которых выполняются управление технологическим процессом, диспетчеризация, контроль состояния активов, аналитическая работа и координация мероприятий, производящихся на промышленном объекте. Такие центры могут располагаться на большом расстоянии от объекта — например, береговой центр управления нефтедобывающей платформой или месторождением, находящимся на многокилометровом расстоянии; при этом между центром и объектом должен быть высокоскоростной канал связи. Это значительно сокращает количество работ на объекте, особенно рутинных, и обеспечивает безопасность персонала; цифровая трансформация делает возможной реализацию «безлюдного производства», когда при нормальной работе предприятия ни один человек не находится в опасной зоне.

С другой стороны, когда работы на объекте все же необходимы, полевой персонал имеет доступ к тем данным об оборудовании, процессе и планируемых работах, которые ему необходимы, со своих мобильных устройств. Например, параметры технологического процесса, сигнализации, планируемый маршрут обхода и опасные зоны могут быть показаны на экране планшета в виде «дополненной реальности». Оперативный персонал также имеет точную информацию о местонахождении полевого персонала (метки RFID с помощью беспроводной сети), о его присутствии в опасной зоне, отклонение от маршрута и т.д., а также наблюдает картинку с видеокамеры полевого оператора. Распространение мобильных устройств и приложений позволяет всем сотрудникам предприятия иметь полную информацию о процессе и оборудовании в их зоне ответственности, где бы они ни находились, соответственно, могут быть реорганизованы рабочие процессы.

Цифровой двойник является цифровым представлением технологического процесса и физических активов — модель технологического процесса, модель системы управления, трехмерная модель производства. Эти модели создаются таким образом, чтобы в любой момент времени отражать реальную ситуацию на объекте. В дальнейшем они могут использоваться для целей обучения, для целей инжиниринга, для отработки сценариев производства и многого другого. Компания «Эмерсон» имеет возможности создавать цифрового двойника как для технологических производств с помощью собственного решения (MiMiC) или решения партнеров (HYSYS), так и для месторождений (решение PARADIGM-K), и для трубопроводов нефти и газа (Pipeline Simulator), а также обладает опытом создания операторских тренажеров любой заданной точности. Трехмерная модель объекта делает возможным применение технологий виртуальной реальности для задач обучения и эксплуатации. В перспективе цифровой двойник производства — «виртуальное производство» — станет той основой для регулярной работы по анализу, управлению и оптимизации производства, которая затем будет переноситься в реальное, «физическое» производство с использованием и средств АСУТП, и других систем, описанных выше.

Дорожная карта цифровой трансформации

Цифровая трансформация является длительным процессом, и для того, чтобы она приносила плоды с первых же шагов, необходимо заранее создать «дорожную карту», в соответствии с которой будут разрабатываться планы по внедрению технологий и изменениям рабочих процессов в организации. Эта дорожная карта должна создаваться совместно специалистами различных отделов организации. В особенности важно участие отдела информационных технологий, который играет решающую роль в определении архитектуры решения, а в дальнейшем будет отвечать за совместную работу внедренных систем и программ.

«Тем не менее, как говорят многие заказчики, легче сказать, чем сделать. Множество из них указывают, что решение организационных вопросов является одним из самых значительных препятствий на пути цифровой трансформации. В недавнем опросе Emerson практически две трети опрошенных директоров по цифровым технологиям и технических директоров назвали «различные представления о работе с бизнесом» основным препятствием для слаженной работы ИТ-служб и производственных подразделений. При этом почти 80% респондентов отметили, что сотрудничество этих двух направлений крайне необходимо для успешной цифровой трансформации.

И ИТ-службы, и производственные подразделения ответственны за безопасность и высокую эффективность работы. ИТ-специалисты в рамках бизнес-приложений работают с более масштабными информационными системами и поддерживают среду корпоративной обработки данных. Будь то офисы или промышленные площадки, такие как электростанции или морские платформы, служба IТ занимается вопросами функционала и безопасности, поддерживая безотказную работу систем. Это мастера стандартов и масштабирования», — считает Питер Зорнио, директор по технологиям, Emerson Automation Solutions.

При создании дорожной карты цифровой трансформации следует проанализировать и оценить следующие факторы:

- конкретные бизнес-результаты каждого шага;

- масштабирование и интеграцию внедряемых решений;

- необходимость инвестиций в сотрудников и изменения рабочих процессов.

В соответствии с методологией, которую компания «Эмерсон» применяет при создании дорожной карты, все инициативы проходят путь из нескольких этапов:

- исследование идеи, результатом которого является план проекта и описание желательного результата, включая критерии успеха;

- разработка, результатом которой является подробное описание внедряемой технологии;

- реализация, представляющая собой непосредственно процесс внедрения технологии и оценка успешности.

Инициативы, продукты и решения, в свою очередь, классифицируются по направлениям:

- безопасность;

- надежность;

- производственная эффективность;

- энергопотребление и контроль выбросов;

- организационная эффективность;

- инфраструктура систем и данных.

Классификация инициатив по направлениям, определение последовательности реализации каждой из идей и их взаимообусловленность позволяют разработать дорожную карту цифровой трансформации, а концентрация на определении ожидаемых бизнес-результатов позволяет расставить приоритеты при внедрении решений и технологий в процессе цифровой трансформации.

К примеру, приоритет должен отдаваться проектам, сравнительно простым в пилотном внедрении и легко масштабируемым в дальнейшем; проектам, использующим сложившуюся инфраструктуру предприятия и дополняющим ее возможности. Практика также показывает, что параллельное внедрение нескольких пилотных проектов дает больший эффект, чем масштабное внедрение только одной технологии. Успешное внедрение технологий должно сочетаться с изменением рабочих процессов и производственной культуры. В этом случае предприятия могут получить максимально полный эффект от изменений, связанных с цифровой трансформацией.

ведущий эксперт по внедрению систем и решений цифровой трансформации, «Эмерсон»

Поделиться

Поделиться