«Соллерс» оптимизировал управление позаказным производством с помощью системы «1С:ERP»

Российский автомобилестроительный холдинг «Соллерс» оптимизировал управление позаказным производством с помощь системы «1С:ERP Управление предприятием 2.0». Об этом CNews сообщили в «1С».

Как отмечается, «Соллерс» развернул решения «1С» уже более чем на 6 тыс. рабочих мест, однако не намерен останавливаться на достигнутом. Чтобы выйти на новый уровень эффективности, холдинг начал проект внедрения «1С:ERP Управление предприятием 2.0» на «Ульяновском автомобильном заводе».

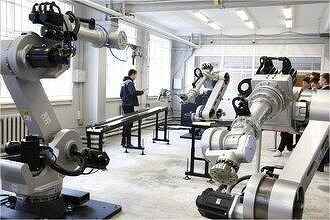

ГК «Соллерс» владеет производственными площадками, на которых выпускаются российские внедорожники УАЗ, корейские SsangYong, японские грузовики Isuzu, а также бензиновые и дизельные двигатели ЗМЗ. Активный рост бизнеса группы в 2007 г. потребовал от руководства холдинга унифицировать и стандартизировать бизнес-процессы, создать единую централизованную систему управления, сократить затраты на менеджмент процессов.

Менеджмент холдинга остановил свой выбор на единой технологической платформе «1С:Предприятие», которая полностью отвечала всем требованиям: наличие на платформе готовых решений для автоматизации предприятий различных отраслей, входящих в состав ГК «Соллерс»; «бесшовная» интеграция отраслевых и функциональных решений между собой; масштабируемость, возможность работы свыше 1 тыс. одновременно активных пользователей в одной базе; приемлемая совокупная стоимость владения; минимальные сроки внедрения решений; оперативность выхода обновлений систем в связи с изменениями российского законодательства; наличие большого количества специалистов по внедрению на рынке труда. Стратегическим партнером по внедрению стала компания «Проф-ИТ Групп».

На сегодняшний день реализованы следующие проекты: на 20 производственных предприятиях холдинга внедрена корпоративная информационная система на базе «1С:Управление Производственным Предприятием»; все предприятия охвачены системой «1С:Зарплата и Управление Персоналом»; с помощью решения «1С:WMS Логистика. Управление складом» автоматизированы 5 складов общей площадью 35 тыс. кв.м с количеством номенклатурных позиций более 65 тыс.; на 40 предприятиях внедрено единое корпоративное решение на базе системы «1С:Бухгалтерия»; автоматизирован электронный документооборот обмена юридически значимыми документами.

По отзыву заказчика, по итогам реализованных проектов: общепроизводственные затраты снизились на 10%; срок оборачиваемости денежных средств сократился на 7%; обеспечен входящий контроль и резервирование комплектующих и материалов под производственные заказы; повышена оперативность обеспечения производства комплектующими; уровень неликвидных запасов на складах снизился на 20%; снижено время внеплановых простоев сборочных конвейеров; уменьшились сроки подготовки регламентированной и управленческой отчетности в 3 раза; весь цикл расчета зарплаты и налогов для более чем 24 тыс. сотрудников производится в течение одного дня, в одной информационной базе обрабатываются данные более 8 тыс. сотрудников; затраты на ведение табельного учета снизились на 40%; сократились издержки, связанные с обработкой юридически значимых документов (годовой объем документов (счет-фактура, акт/накладная) составляет более 170 тыс. экземпляров; количество контрагентов, участвующих в электронном документообороте превышает 300).

Одним из важнейших условий дальнейшей оптимизации деятельности холдинга является совершенствование процессов управления производством на цеховом уровне. В настоящий момент на «Ульяновском автомобильном заводе» реализуется проект по разработке и внедрению шаблонного решения на базе «1С:ERP Управление предприятием 2.0» в части задач оперативного управления производством.

С использованием «1С:ERP» уже автоматизированы следующие блоки: управление BOM (Bill of materials); ведение данных по маршрутам изготовления и перечню операций техпроцессов деталей и сборочных единиц; управление нормативами; формирование подетального плана производства; планирование закупок, графика поставок комплектующих и графика платежей поставщикам; расчет нормативной себестоимости.

Как известно, управление BOM (спецификация автомобилей и сборочных единиц) — одна из самых сложных задач в современном позаказном автомобилестроении. Расчет подетального плана производства занимает менее 1 часа с учетом сложности BOM (14 уровней вложенности, 2 тыс. элементов), указали в «1С».

Формирование линейного списка «Потребность в комплектующих, материалах, деталях и сборочных единицах — Сроки обеспечения/производства — Источник обеспечения» позволяет планировать работу сборочных конвейеров в соответствии с набором заказов и условиями их обеспечения требуемыми комплектующими, материалами, деталями и сборочными единицами. На основании выполненного расчета формируется график поставок комплектующих, материалов и график платежей по поставщикам. Планово-экономические подразделения завода получили возможность оперативно рассчитывать нормативную себестоимость, рассказали в компании.

В рамках проекта решение на базе «1С:ERP» было интегрировано с PDM/PLM-системой Siemens Teamcenter. В дальнейшем «Соллерс» планирует развитие системы управления производством на цеховом уровне в соответствии с концепцией «бережливого производства» и тиражирование результатов проекта на все производственные предприятия холдинга.

«Автоматизация всех внутренних процессов огромного холдинга — очень амбициозная цель, воплощать которую мы начали 5 лет назад. Профессионализм команды “Проф-ИТ Групп” и гибкость решений “1С” позволили нам реализовать проекты в полном объеме в намеченные сроки и в рамках установленного бюджета, — подвел итоги проекта ИТ-директор ГК «Соллерс» Евгений Сударкин. — От внедрения “1С:ERP” мы ожидаем еще большей результативности для бизнеса, которую, прежде всего, связываем с повышением эффективности управления производством».

Поделиться

Поделиться